Ожидаемый потенциал энергосбережения до 10%.

Общие сведения

- Принцип: недостатки в проектных решениях и ошибки в ходе монтажных работ выявляются и устраняются путем тщательного анализа эффективности системы;

- Преимущества: оптимизирует давления в системе и повышает эффективность её работы;

- Экономия: ожидаемая экономия электроэнергии для системы может составлять до 10%;

- Простота реализации: зависит от допущенных ошибок в проектировании и недостатков монтажа.

Многие системы могут быть малоэффективны по причине ошибок в ходе проектирования или монтажа. Тщательный анализ холодильной системы позволяет выявить недостатки или «узкие места», которые снижают эффективность её работы.

Они могут включать в себя:

- Теплообменное оборудование недостаточной производительности либо неверно установленное;

- Загрязнение поверхностей теплообменников из-за коррозии, образования льда, накопления масла или других причин;

- Недостаточное проходное сечение всасывающих или нагнетательных трубопроводов или установленных на них компонентов, приводящие к чрезмерным потерям давления;

- Неправильная прокладка всасывающих трубопроводов, в частности парожидкостных обратных линий, что приводит к чрезмерному падению давления, чрезмерному скоплению в них жидкости или нестабильному протоку.

Справка

Пересмотр проектных решений может также решить и другие вопросы, такие как:

- Выделение нагрузок, требующих различных уровней температур кипения от одного уровня давления всасывания, с целью разделения уровней давления всасывания. Это обычно возможно на предприятиях, где одновременно присутствуют заморозка и хранение или кондиционирование воздуха и охлаждение технологических помещений;

- Регулировка установленных рабочих давлений кипения с целью их максимально возможного повышения;

- Сброс конденсата хладагента после оттаивания на сторону максимально возможного уровня давления всасывания в системе;

- Отказ от охлаждения масла впрыском жидкого хладагента, отдав предпочтение термосифонному или водяному охлаждению на винтовых компрессорах.

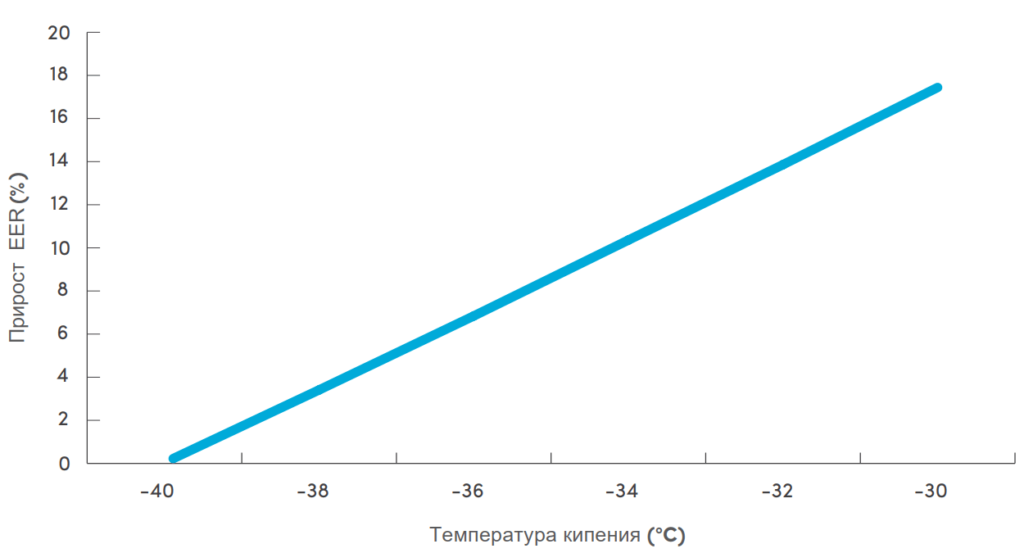

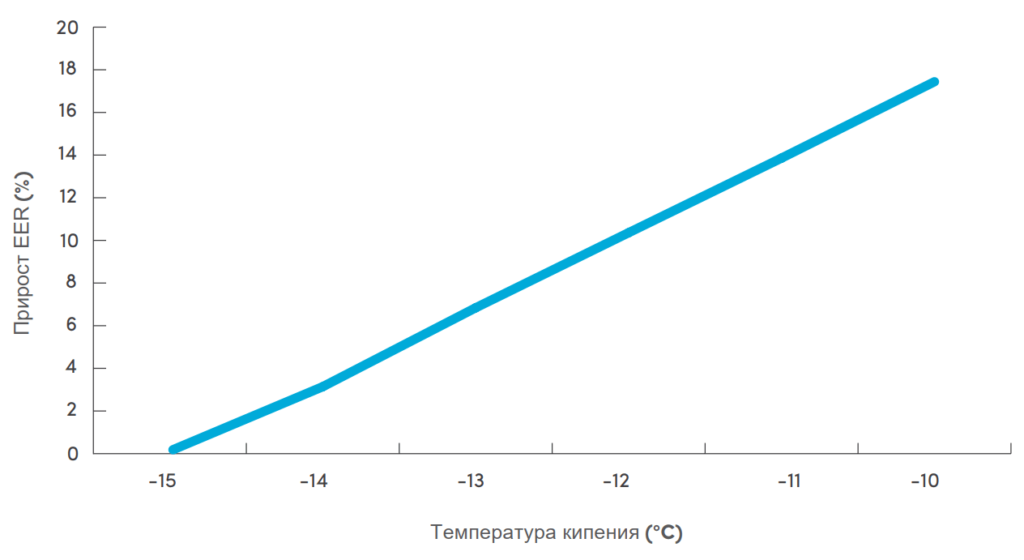

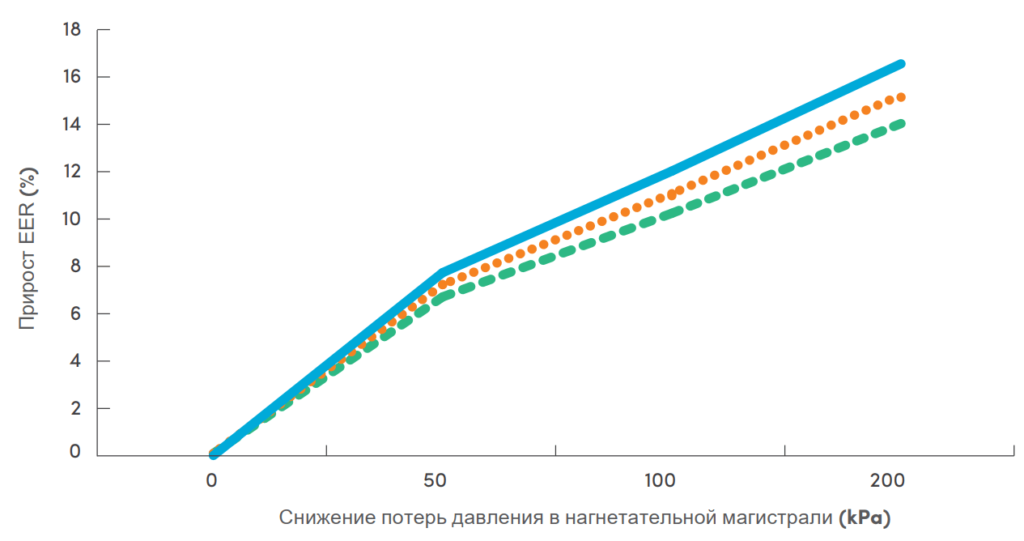

Для большинства холодильных систем неправильная конструкция может снизить эффективность за счет излишних потерь давления или температуры (см. рис.1, 2 и 3).

1. Устранение узких мест

Принцип работы

Узкие места могут возникать в таких элементах, как теплообменники, всасывающие трубопроводы или другие устройства с конструктивными недостатками по причине их технического исполнения или состояния, что приводит к неэффективной работе холодильной системы.

Выявление узких мест требует тщательного изучения проектной документации, технологических схем, чертежей компоновки и руководств по эксплуатации в сочетании с инспекцией предприятия компетентным инженером.

Влияние температуры кипения на эффективность двухступенчатых и одноступенчатых холодильных систем проиллюстрировано на рисунках 1 и 2. Влияние потери давления в нагнетательной магистрали на эффективность холодильной системы показано на рис. 3.

Преимущества для предприятия

Преимущества устранения узких мест могут включать в себя:

- Повышение давления кипения и/или снижение давления нагнетания, что приведет к снижению потребляемой мощности компрессора при заданной холодопроизводительности;

- Плавающие или оптимизированные промежуточные давления, позволяющие свести к минимуму общее энергопотребление всех компрессоров;

- Максимизация рабочего давления всасывания (нижней ступени, либо промежуточной), что позволит максимально повысить экономию капитальных затрат за счет исключения или сокращения дополнительных требований к производительности компрессора там, где мощность установки должна быть увеличена.

Достигаемое энергосбережение

Достижимая годовая экономия зависит от:

- Текущего состояния и срока службы теплообменного оборудования;

- Текущей конструкции всасывающих и нагнетательных трубопроводов и их прокладки.

Осуществление проекта

После того как узкие места были выявлены и установлено их влияние на систему, они подлежат устранению.

Как правило, требуется, чтобы ответственный инженер:

- Заменил или переместил теплообменное оборудование, которое неправильно расположено либо обладает недостаточной холодопроизводительностью;

- Устранил причины загрязнения или заменил проржавевшие теплообменники, в которых было обнаружено загрязнение;

- Заменил всасывающие или нагнетательные трубопроводы или их линейные компоненты, которые имеют зауженный диаметр;

- Исправил неверную прокладку трубопроводов.

Обычно, когда узкие места были удалены, давление всасывания может быть повышено или контролироваться на переменном уровне, где ранее оно должно было оставаться низким для достижения производительности системы.

Предполагаемая финансовая прибыль

Капитальные затраты варьируются в зависимости от необходимости устранения конкретного узкого места, решением которого, например, может быть:

- Очистка или замена теплообменного оборудования;

- Замена всасывающих и / или нагнетательных трубопроводов в зависимости от размеров и степени требуемой замены.

Из-за большого количества возможных способов модернизации, которые могут потребоваться, невозможно дать общее представление о финансовой отдаче.

2. Разделение по всасыванию

Принцип работы

Объекты с линией заморозки (камера либо аппарат), как правило, также имеют и камеры для хранения замороженных продуктов. Часто морозильные камеры и камеры для хранения работают от одного и того же сосуда низкого давления. Присущая этому подходу неэффективность заключается в том, что более высокая температура в холодильной установке (обычно при всасывании минус 30°C) получается при чрезмерно низкой температуре, предназначенной для камер заморозки (обычно при температуре минус 40°C). Кроме того, как показано на рисунках 1 и 2, повышение температуры всасывания там, где это возможно, повысит эффективность холодильной системы.

Справка

Аналогичная ситуация существует в системах, которые имеют охлаждаемые помещения или технологические зоны с промежуточными температурами (от 0°C до 10°C) и зоны комфортного кондиционирования (от 18°C до 25°C), связанные с одной температурой кипения (обычно минус10°C).

Преимущества для предприятия

Преимущества разделения линии всасывания включают в себя:

- Экономия электроэнергии за счет выделения камер хранения замороженной продукции при соответствующей лини с давлением кипения –позволяет повысить температуру всасывания примерно на 15°C;

- Для систем, где производительность компрессора близка к расчетной, разделение всасывания высвободит часть холодопроизводительности компрессора, которая может быть направлена на увеличение объемов замороженной продукции, при условии, что всасывающие трубопроводы имеют достаточные диаметры;

- Экономия энергии и разделение всасывания, как указано выше, но при средних уровнях температуры.

Достижимое энергосбережение

Рис. 2 иллюстрирует влияние разделения по линии всасывания камеры заморозки и камеры хранения на эффективность системы при различных температурах кипения. Повышение эффективности находится в диапазоне от 13% до 16% для диапазонов температур кипения, упомянутых выше.

Достижимая годовая экономия зависит от:

- Фактической разницы между двумя требуемыми уровнями давления кипения – чем больше разница, тем больше экономия;

- Профиля нагрузки;

- Количества дней производства – чем больше количество дней, тем больше экономия.

Осуществление проекта

Разделение по линии всасывания при низких температурах включает в себя разделение всасывания камер заморозки и камер хранения замороженной продукции путем введения нового уровня давления кипения в системе для независимого обслуживания камер хранения. Это включает в себя повышение температуры кипения для поддержания температур в камерах хранения, что повышает эффективность работы холодильной установки.

Разделение всасывания при средних температурах может включать в себя отвод высокотемпературных (от 18°C до 25°C) нагрузок на отдельный уровень всасывания. В установках с винтовыми компрессорами это может быть достигнуто с помощью подключения к порту экономайзера. Таким образом, компрессор будет поддерживать два уровня давлений кипения без необходимости выделять отдельный компрессор.

Для проекта такого рода возможны различные технические решения, описанные ниже. Эти затраты могут сильно варьироваться в зависимости от выбранного решения и поэтому не были оценены.

Справка

В качестве альтернативы использованию новых компрессоров можно использовать порт экономайзера на существующих винтовых компрессорах для обеспечения производительности до нового уровня температуры кипения. Это зависит от:

- Доступной холодопроизводительности, которую может обеспечить такой метод по сравнению с требуемой;

- Состояния нагрузки винтового компрессора. Компрессор, работающий под управлением золотникового клапана, обеспечивал бы меньшую холодопроизводительность экономайзерного порта по мере разгрузки компрессора и в определенный момент вообще не обеспечил бы никакой нагрузки на стороне порта. Однако компрессор с переменной скоростью вращения может обеспечить нагрузку на стороне порта даже на самой низкой скорости, если золотник поддерживается в диапазоне от 80% до 100%;

- Рабочего состояния компрессора. Если применение на более низком уровне всасывания не требует охлаждения, компрессор выключится, и, следовательно, боковая нагрузка будет недоступна.

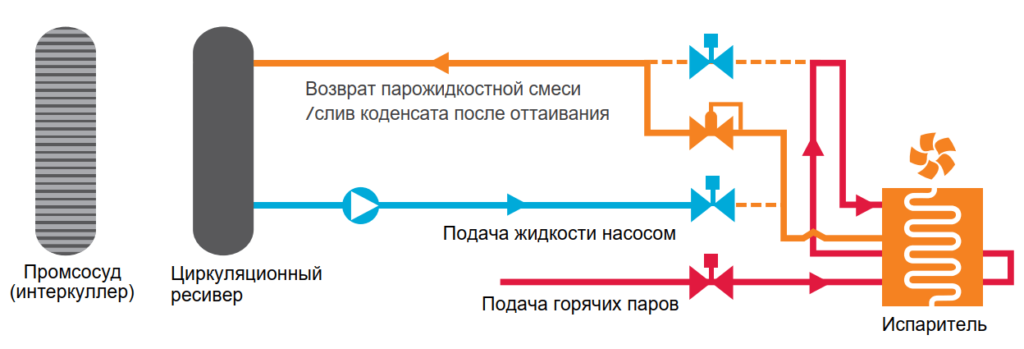

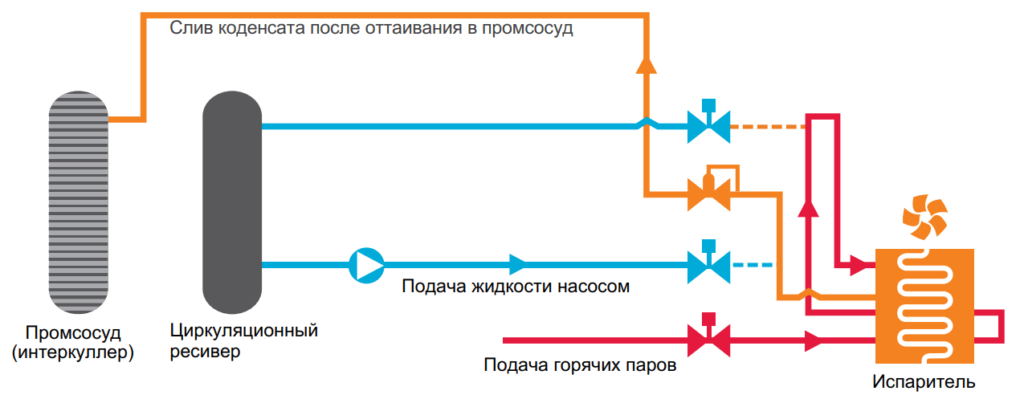

3. Сброс жидкого хладагента после оттаивания в промсосуд или экономайзер

Принцип работы

Когда испаритель проходит цикл оттаивания, горячий газ, поступающий в испаритель, конденсируется в жидкость и сбрасывается через всасывающую линию, чтобы вернуть жидкость в систему. В этом процессе жидкость частично испаряется и образует пары повторного вскипания, которые затем должны быть сжаты компрессорами. В двухступенчатой холодильной установке с низкой ступенью, работающей при температуре около -30°C, сброс жидкости часто осуществляется через всасывающую линию низкой ступени в циркуляционный ресивер. Поэтому во время оттаивания возникает дополнительная нагрузка на холодильную систему из-за того, что сбрасываемая жидкость вскипает в сосуде.

Сброс жидкости, подаваемой по трубопроводу в промсосуд или экономайзер, приводит к снижению нагрузки на систему, поскольку сконденсированная жидкость в испарителях частично выбрасывается во всасывающую линию при более высокой температуре и эта нагрузка ложиться только на компрессора высокой ступени. Сброс жидкости в циркуляционный ресивер приводит к нагрузке и на нижнюю, и на высокую ступени.

Преимущества для предприятия

Преимущества оттаивания со сбросом жидкости в промсосуд или экономайзер включают в себя следующие преимущества:

- Экономия электроэнергии за счет снижения нагрузки на холодильную систему, если жидкость, сбрасываемая во время оттаивания, направляется в более высокотемпературный сосуд, а не в низкотемпературный сосуд;

- Давление кипения на низких ступенях не зависит от скачков температуры вызванных вскипанием сбрасываемой жидкости в процессе оттаивания. Это благотворно влияет на температурный режим других помещений, подключенных к той же линии всасывания.

Ожидаемое энергосбережение

Достижимая годовая экономия зависит от:

- Температуры кипения;

- Количества циклов оттаивания в сутки;

- Количества испарителей.

Осуществление проекта

Этот проект будет включать в себя запуск отдельной линии сброса жидкости от испарителей до промежуточного охладителя или экономайзера. Во время цикла оттаивания всасывающий трубопровод перекрыт, и вся жидкость сбрасывается через трубопровод оттаивания.

Необходимое оборудование — это отдельный трубопровод для сброса жидкости к промсосуду или экономайзеру. На рисунках 4 и 5 показаны два режима сброса жидкости во время оттаивания: обычный и энергоэффективный.

Капитальные затраты на внедрение энергоэффективного оттаивания зависят от следующих факторов:

- Количества испарителей;

- Требуемой длины трубопровода между испарителями и промсосудом или экономайзера.

Для выполнения энергоэффективного оттаивания возможны следующие расходы:

Таблица 1а: Затраты, используемые для оценки экономии энергии

| Наименование | Оценочная стоимость |

| Оборудование | $10,000–$20,000 |

| Работа | $8,000–$15,000 |

| Итого | $18,000–$35,000 |

Table 1b: Энергосбережение и окупаемость

| Экономия эл. эн. (кВт*ч/год) | Экономия эл. эн. ($/год) | Вложения ( $ ) | Окупаемость (год) |

| 74,000 | 11,100 | 18,000–35,000 | 1.6–3.2 |

- Оборудование в этой калькуляции включает в себя прокладку трубопроводов оттаивания и их изоляцию для 10 испарителей длиной 30 метров от испарителей до емкости промсосуда или экономайзера.

- Предполагается, что средняя стоимость электроэнергии составляет 0,15 доллара за кВт*ч.

Моделирование показало, что ожидаемая достижимая экономия за счет сброса жидкости во время оттаивания в промсосуд или экономайзер оценивается примерно в 0,40 кВт*ч в день на кВт нагрузки морозильной камеры на основе средней толщины льда 0,5 мм, температуре циркуляционного ресивера минус 28оC, интеркулера / экономайзера – минус 10оC и температуре морозильной камеры минус 20оC. При средней нагрузке морозильной камеры в 500 киловатт и средней стоимости энергии в 0,15 доллара за кВт*ч экономия энергии составляет около 74 000 кВт*ч в год или 11 100 долларов в год.

Источник: NSW Department of Planning, Industry and Environment environment.nsw.gov.au