Ожидаемый потенциал энергосбережения 10-50 %

Принцип: максимальная производительность достигается путем выбора чиллера, который лучше всего подходит для данного применения;

Преимущества: оптимизирует производительность чиллера;

Экономия: ожидаемая экономия электроэнергии на предприятии может составлять от 10 до 50%;

Простота реализации: включает в себя исследование температуры жидкости, годового профиля нагрузки, суточного профиля нагрузки и выбора хладагента для подбора чиллера.

Принцип работы

Чиллеры существенно различаются по своей эффективности, и значительная экономия электроэнергии может быть достигнута путем его корректного выбора под подходящее применение. В последние годы были предприняты значительные усилия для разработки высокоэффективных чиллеров, так что на рынке существуют большой выбор, и старые чиллеры часто значительно менее эффективны, чем их современные аналоги.

Справка

Большинство чиллеров на рынке предназначены для применения в системах кондиционирования воздуха, где эксплуатация в летний период доминирует в годовом рабочем профиле. Технологические чиллеры имеют существенно иные требования, что делает некоторые чиллеры типа серии HVAC менее подходящими для таких применений.

Энергоэффективность

Для достижения высокой энергоэффективности важно учесть несколько критериев:

- Температура жидкости — чиллеры, хорошо подходящие для стандартных условий эксплуатации охлажденной воды (6°C/12°C), могут быть непригодны для охлаждения гликоля (менее 0°C);

- Водяное охлаждение или воздушное охлаждение конденсатора — водяное охлаждение обычно приводит к снижению общего / годового энергопотребления, но для этого требуется дополнительная система охлаждения воды. Кроме того, расходы на техническое обслуживание могут быть выше;

- Выбор хладагента и конструкции чиллера — современные аммиачные чиллеры с малой заправкой и безмасляные чиллеры R134a имеют существенные преимущества в эффективности по сравнению с обычными чиллерами на основе HFC;

- Эффективность при частичной нагрузке — хорошо спроектированный чиллер обеспечивает более высокую эффективность при неполной нагрузке, а в большинстве случаев чиллер работает как раз таки при частичной нагрузке в течение большей части его срока службы. Избегайте чиллеров с пониженной эффективностью частичной нагрузки;

- Эффективность при низкой температуре окружающей среды-хорошо спроектированный чиллер может извлекать выгоду из низких параметров окружающей среды (зимой) и работать с повышенной эффективностью в этих условиях;

- Параметры окружающей среды— чиллер с воздушным охлаждением часто быстро коррозируют в прибрежной зоне или вблизи определенных химических заводов или горнодобывающих предприятий, что приводит к увеличению энергопотребления. Чиллер должен выдерживать условия, в которых ему приходится работать.

Отраслевая практика

Общепринятой отраслевой практикой является оценка и сравнение производительности чиллеров при стандартных условиях, т. е. при температуре входа/выхода охлаждаемой воды 6°C/12°C и температуре входа/выхода охлаждающей воды/воздуха 29,5°C/35°C (чиллеры с водяным охлаждением) или в случае чиллеров с воздушным охлаждением, при расчетных летних условиях окружающей среды. Эти условия широко используются в индустрии кондиционирования воздуха, которая представляет собой крупнейший единый рынок для чиллеров. Рассматривается работа с частичной нагрузкой (integrated part-load values (IPLVs)), позволяющие сравнивать чиллеры, если они часто будут работать в условиях неполной нагрузки.

Справка

Для промышленного применения чиллеры подвергаются существенно иным условиям и профилям нагрузки, чем в системах кондиционирования воздуха, поэтому критерии проектирования чиллеров отличаются. Использование чиллера серии HVAC для технологических применений часто приводит к высоким затратам электроэнергии.

Аспекты для дальнейшего рассмотрения

- Большинство технологических применений требуют температуры жидкости ниже или выше стандартных расчетных значений 6°C (подача) и 12°C (возврат). Большинство применений пищевой промышленности обычно требуют ледяной воды (1°C) или охлажденной воды / гликоля (обычно от -2°C до -8°), в то время как для обработки пластмасс, например, требуется вода от 10°C до 12°C:

- Чиллеры, предназначенные для хладагентов низкого давления (например, R134a или R600a), значительно меньше подходят для низкотемпературных применений. В этих условиях хладагенты, такие как аммиак (R717), как правило, обеспечивают наибольшую энергоэффективность. Холодильные агрегаты на основе аммиака были специально разработаны для обслуживания этого рынка;

- И наоборот, хладагенты низкого давления могут быть полезны для высокотемпературных применений, но особое внимание необходимо уделять производительности конденсатора и низкой температуре окружающей среды, чтобы обеспечить правильное использование этих преимуществ. Стандартный чиллер на R134a часто не отвечает этим требованиям, и поэтому преимущество хладагента низкого давления теряется.

- Чиллеры, использующие центробежные компрессоры (турбину) или испарители прямого расширения (DX), часто не могут работать при давлении конденсации, существенно ниже расчетных значений. Центробежные чиллеры могут испытывать нестабильность, в то время как чиллеры DX могут испытывать снижение производительности из-за снижения производительности терморегулирующего клапана. Такие чиллеры используют различные технологии для поддержания высокого давления конденсации даже при низких температурах окружающей среды. Это приводит к энергетическому проседанию при низкой температуре окружающей среды. Поскольку чиллеры для технологических применений часто работают при неизменных нагрузках летом и зимой (или в некоторых случаях лишь незначительно сниженных нагрузках зимой), неспособность чиллера изменять температуру конденсации в ответ на низкие условия окружающей среды представляет собой значительный недостаток для технологических применений.

- Поршневые и винтовые компрессора обычно могут работать без затруднений при низких давлениях нагнетания, например, когда чиллеры работают при низкой температуре конденсации, и поэтому предпочтительны для технологических применений;

- Затопленные испарители не подвержены влиянию пониженного давления конденсации (в отличие от испарителей DX) и поэтому также предпочтительны для технологических применений. Там, где охладители DX оснащены электронными расширительными клапанами (EEVs), ограничения производительности при низких давлениях конденсации могут быть в значительной степени преодолены. Затопленные испарители обычно требуют большей загрузки хладагента, что создает экологические риски в случае хладагентов на основе плавикового углерода (ГФУ) и гидрохлорфторуглерода (ГХФУ) или соображения безопасности в случае аммиака. Однако следует отметить, что в настоящее время имеются затопленные аммиачные технологические чиллеры с малой заправкой, соответствующие государственным и федеральным кодексам безопасности.

- Чиллеры часто подбираются по их мощности при полной нагрузке, не полностью учитывая работу чиллера при холодильной нагрузках менее 100%. Недорогие чиллеры часто демонстрируют значительные потери эффективности при более низких нагрузках;

- Некоторые чиллеры используют комбинацию испарителей, каждый из которых работает на отдельном холодильном контуре или компрессоре, а затем выключают компрессоры по мере уменьшения нагрузки. Это может снизить эффективность работы чиллера, если только не остановить поток воды через неиспользуемые испарители. Эти чиллеры будут демонстрировать явное снижение эффективности при работе с частичной нагрузкой;

- Некоторые чиллеры используют методы байпаса горячего пара для холостой загрузки компрессоров во время работы с низкой нагрузкой, чтобы предотвратить короткое замыкание компрессора в этих условиях. Такие методы существенно снижают эффективность работы чиллера. Постарайтесь не использовать чиллеры, использующих эти методы;

Эффективные чиллеры обычно используют один большой испаритель, который затем работает при меньших перепадах температур между жидкостью и хладагентом при частичной нагрузке. Это позволяет повысить температуру кипения хладагента, не влияя на температуру жидкости. Такие конструкции, если они соединены с эффективной системой управления компрессором (например, регулирование скорости), могут повысить эффективность чиллера при частичной нагрузке.

Выбор чиллера

Очевидно, что существует много различных типов чиллеров, и чиллеры, подходящие для конкретного применения, например для коммерческого кондиционирования воздуха, могут быть неуместны в других применениях, таких как охлаждение молочных продуктов.

При выборе охладителя жидкости учитывайте следующие факторы:

- Температура охлаждаемой жидкости – Если предполагается, что чиллер будет работать в нестандартных условиях, убедитесь, что чиллер подходит для этих условий, или закажите специально разработанный блок для нестандартных условий, чтобы избежать потери энергоэффективности;

- Годовой профиль нагрузки – Если предполагается, что чиллер будет обеспечивать охлаждение в течение всего года, даже при низких внешних (зимних) температурах, убедитесь, что чиллер может извлечь выгоду из более прохладных условий, работая при низких температурах конденсации;

- Профиль суточной нагрузки – если только не предполагается, что чиллер будет работать при полной нагрузке в любое время работы, выберите чиллер с хорошей производительностью при частичной нагрузке. Хорошо спроектированный чиллер должен демонстрировать значительно более высокую эффективность при частичной нагрузке, чем при полной нагрузке, а не наоборот;

Выбор хладагента – природные хладагенты, такие как аммиак (R717), углекислый газ (R744) и углеводороды (R600a, R290, R1270), предлагают перспективный вариант, поскольку эти хладагенты не оказывают никакого воздействия на окружающую среду и в будущем не будут затронуты никакими ценами на углерод. Чиллеры на основе ГХФУ (R22) вообще не следует рассматривать для новых применений, поскольку эти газы подвергаются озонированию и были постепенно выведены из эксплуатации (с 1 января 2016 года). Хладагенты на основе ГФУ (R134a, R407C, R404A и R507) являются газами с высоким потенциалом глобального потепления и будут серьезно затронуты предстоящим поэтапным отказом от ГФУ, который начнется в 2018 году, что потенциально увеличит расходы на техническое обслуживание этих установок.

Можно сэкономить

Эффективность чиллера и, следовательно, ежегодное потребление энергии существенно зависят от температуры текучей среды, эффективности частичной нагрузки и способности чиллера извлекать выгоду из низких температур окружающей среды. Невозможно обобщить потенциал сбережений, кроме как предложить следующие моменты:

- Современные высокоэффективные чиллеры демонстрируют коэффициент полезного действия (EER) при полной нагрузке в стандартных условиях до 6, а при частичной нагрузке-до 12 в стандартных условиях. Некоторые бюджетные чиллеры не превышают значения EER 4 при полной нагрузке, а в некоторых случаях эти значения снижаются до уровня ниже 2 при частичной нагрузке. Неэффективный чиллер может привести к перерасходу электроэнергии от 25% до 40%, в зависимости от использования, по сравнению с эффективным аналогом. Тем не менее на рынке к подбору относятся крайне халатно;

- Чиллер, предназначенный для полного использования преимуществ низких температур окружающей среды, может демонстрировать снижение энергопотребления на целых:

- 30% при типичных зимних условиях Сиднея (10°C), по сравнению с чиллерами, которым необходимо поддерживать температуру конденсации выше 22°C, что представляет собой типичный нижний предел для центробежных чиллеров;

- 50% по сравнению с чиллерами, которым необходимо поддерживать температуру конденсации выше 25°C, что представляет собой типичный предел для винтовых чиллеров DX, использующих R134a.

- Технологический чиллер на основе аммиака, работающий при температуре подачи гликоля минус 5°C, обычно потребляет на 30-50% меньше энергии, чем эквивалентный чиллер R407C, R404A или R507, работающий в летних условиях, и на 50-60% меньше в зимних условиях (10°C).

Очень значительная экономия энергии может быть достигнута при соответствующем выборе чиллеров, а дополнительные капитальные затраты на специальные технологические чиллеры могут быть амортизированы в течение короткого времени во многих приложениях охлаждения технологических процессов

Пример: Riverina Fresh

Компания Riverina Fresh, реализовала проект по замене чиллеров, который позволил сэкономить 760 МВт*ч электроэнергии в год со сроком окупаемости менее трех лет.

Таблица 1: экономия и окупаемость Riverina

| Экономия эл. эн. (МВт ч/год) | Экономия эл. эн. ($/год) | Экономия на других расходах (обслуживание и т.д.) ($/год) | Экономия итого ($/год) | Капитальные затраты ($) | Срок окупаемости (год) | Экономия эл.эн. в пересчете на выброс CO2 тонн/год |

| 760 | 159,000 | 0 | 159,000 | 460,000 | 2.9 | 730 |

Riverina Fresh Pty Ltd — предприятие по переработке молока, со своим брендом Riverina молочных напитков, йогуртов и молочных десертов.

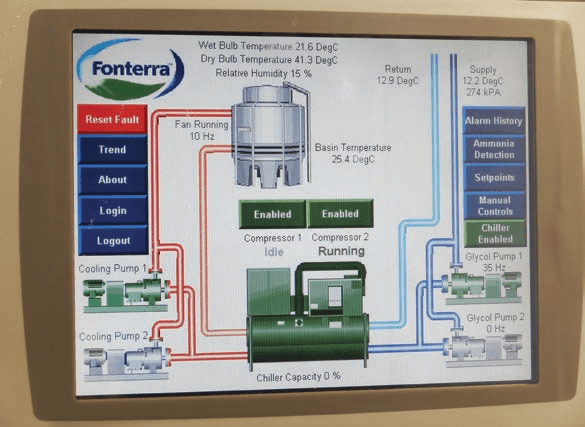

Холодильная установка состояла из аммиачного чиллера, чиллера на R22, а также нескольких отдельных фреоновых контуров. Именно он отвечал за большую часть энергопотребления объекта. Кроме того, на участке планировалось увеличить производство, но существующая холодильная установка не имела мощностей для поддержки этого увеличения. Модернизация чиллера была неизбежна, поэтому она предоставляла возможность для повышения эффективности, а также увеличения мощности.

Существующий чиллер R22 должен был действовать как «ледяной аккумулятор» – метод при котором чиллер производит лед в периоды низкой нагрузки, чтобы он мог использовать эту накопленную энергию во время пиковой нагрузки.

Замена чиллера R22 также дала возможность значительно улучшить экологический результат. R22 — это тип ГХФУ, который представляет собой вещество со значительными озоноразрушающими характеристиками. Он также имеет чрезвычайно высокий потенциал глобального потепления 1780, что указывает на то, что эффект глобального потепления R22 в 1780 раз больше, чем у углекислого газа. Эти два свойства хладагента R22 являются причиной его поэтапного отказа.

Riverina Fresh выбрала новый чиллер, работающий на аммиаке. Несмотря на то, что устройство больше, чем оригинальное, оно более эффективно и имеет гораздо меньший экологический след. Эта замена привела к ежегодной экономии электроэнергии в размере 760 МВт*ч.

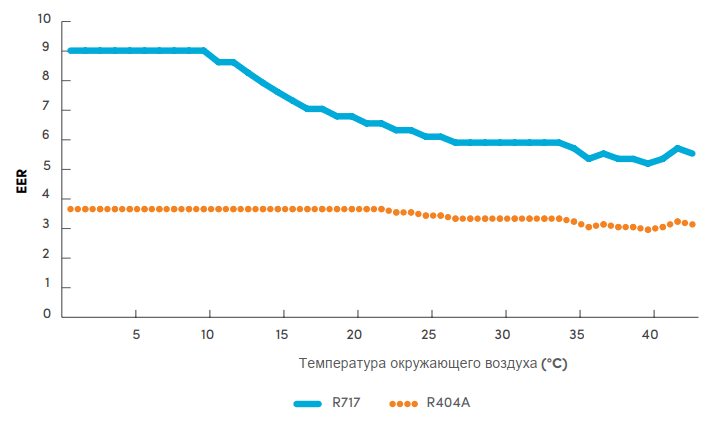

Чтобы проиллюстрировать влияние выбора хладагента, было проведено сравнение технологических чиллеров, один из которых использует аммиак, а другой-R404A, с использованием допущений, подробно изложенных в таблице 2. Результаты для условий окружающей среды Сиднея показаны на рисунке 3.

Таблица 2: Допущения, используемые для моделирования влияния выбора хладагента

| Параметр | R717 чиллер | R404A чиллер |

| Холодопроизводительность (кВт) | 100 | 100 |

| Температура подачи/возврата гликоля (°C) | –5/0 | –5/0 |

| Профиль нагрузки | 100% времени 24/7 | 100% времени 24/7 |

| Температура воды для охлаждения конденсатора принята по температуре мокрого термометра | 3 | 3 |

| Температура испарения (°C) | –7 | –9 |

| Перегрев (°C) | 5 | 5 |

| Переохлаждение (°C ) | 2 | 5 |

| Компрессор | Широко используемый промышленный аммиачный поршневой компрессор | Широко используемый коммерческий поршневой компрессор |

| Минимальная температура конденсации (°C) | 15 | 25 |

Источник: NSW Department of Planning, Industry and Environment environment.nsw.gov.au