Значительное производство горячей воды плюс экономия электроэнергии на холодильной системе до 2%.

Общие сведения

- Принцип: теплота от нагнетаемых компрессором паров хладагента и теплота от масла компрессоров утилизируется для выработки горячей воды.

- Преимущества: снижает потребление энергии для производства горячей воды; снижает давление нагнетания установки; обеспечивает экономию мощности компрессора, если теплота рекуперируется от компрессоров низкой ступени.

- Экономия: значительная экономия природного газа для производства горячей воды; экономия энергии холодильной установки до 2%.

- Простота реализации: включает в себя установку резервуара для горячей воды, теплообменников для снятия перегрева паров хладагента, теплообменников для охлаждения масла, трубопроводы и т.д.

Общие положения

Предприятие, имеющее потребность в охлаждении и в горячей воде, может извлечь выгоду из рекуперации теплоты, которая в противном случае была бы попросту сброшена в окружающую среду.

Если теплота остается неиспользованной, то это количество теплоты отводиться через теплообменное оборудование основного холодильного цикла.

Справка

На винтовых компрессорах двумя основными источниками отвода теплоты являются нагнетаемые пары хладагента и охлаждение масла компрессора. На поршневых компрессорах теплота утилизируется преимущественно через нагнетаемые пары.

Потребление энергии, используемое для нагрева воды, будь то электричество, газ или другое топливо, может быть уменьшено при помощи рекуперации теплоты для предварительного нагрева воды до 60°C. Это обеспечивает значительную экономию в потреблении энергии.

Справка

Рекуперация теплоты обычно лучше подходит для поршневых компрессоров и природных хладагентов, а её целесообразность всегда должна быть подкреплена инженерным расчетом.

Эта технология также может быть применена к «чиллерам», которые представляют собой укомплектованные холодильные агрегаты, обычно используемые для получения охлажденной воды или охлажденной смеси гликоля и воды. Они сбрасывают теплоту, выделяемую при конденсации, в окружающую среду через конденсаторы с воздушным охлаждением или градирни. Чиллеры, в частности те, которые используют аммиак (R717) или углекислый газ (R744), обладают значительным потенциалом для рекуперации теплоты на высоком температурном уровне. Также, доступен комбинированный чиллер — тепловой насос, который производит охлажденную жидкость и горячую воду одновременно, повышая температурный уровень отводимой теплоты достаточно, чтобы нагревать холодную воду до температуры выше 60°C.

На винтовых компрессорах оптимальная рекуперация теплоты достигается путем установки:

- общий теплообменник для снятия перегрева нагнетаемых паров хладагента (форконденсатор), работающий либо на низкой ступени, либо на высокой ступени нагнетания;

- дополнительный охладитель масла, установленный последовательно с существующим охладителем масла на каждом компрессоре.

Первоначальный охладитель масла должен быть сохранен, чтобы функция охлаждения масла не была нарушена и не зависела от потребности в горячей воде.

Дополнительное охлаждение масла не может быть применено к поршневым компрессорам.

Холодная вода сначала пропускается через форконденсатор, где она предварительно нагревается, а затем поступает в охладитель масла, где она нагревается еще больше до температуры в диапазоне от 50°C до 60°C. Затем эта вода хранится в изолированных резервуарах для горячей воды и используется по мере необходимости.

Типичные области применения воды в этом температурном диапазоне включают, но не ограничиваются следующими применениями:

- горячая вода;

- вода для целей дезинфекции;

- нагрев тары или другие требования к технологическому нагреву;

- предварительно нагретая вода подпитки для генератора горячей воды процесса стерилизации и пастеризации, где требуется вода от 80°C до 95°C. За счет повышения температуры воды, поступающей в котел, возможна значительная экономия энергии.

Установка форконденсатора приводит к потерям давления на стороне хладагента, что приводит к повышению энергопотребления установки. Правильно спроектированный форконденсатор уменьшает нагрузку на главный конденсатор, позволяя системе компенсировать эффект падения давления, вызванного теплообменником.

Установка форконденсатора на стороне низкой ступени обеспечивает экономию электроэнергии следующим образом:

- экономия электроэнергии происходит за счет снятия части перегрева нагнетаемых паров, что означает меньшее количество теплоты поступающей на высокую ступень и, следовательно, снижение энергопотребления компрессора и конденсатора.

- экономия газа вытекает из рекуперации теплоты нагнетаемых паров для предварительного нагрева воды.

Установка форконденсатора на высокой ступени дает больший эффект рекуперации теплоты и, следовательно, большую экономию природного газа. Это связано с большим количеством утилизируемой теплоты, а также с более высокой температурой нагнетания на высокой ступени, чем на низкой ступени. Однако экономия электроэнергии практически равна нулю.

Справка

Предприятие с меньшим спросом на рекуперацию теплоты и более высокими тарифами на электроэнергию лучше подходит для установки рекуперации теплоты на низком температурном уровне. И наоборот, участок с большим спросом на рекуперацию теплоты и более низкими электрическими тарифами (стоимость за кВт*ч) лучше подходит для установки рекуперации теплоты на высоком температурном уровне. Установка форконденсаторов как на низкой ступени, так и на высокой ступени обеспечивает большую общую экономию, хотя и при больших капитальных затратах.

Аммиачные чиллеры с использованием поршневых или винтовых компрессоров обычно позволяют рекуперировать от 10% до 20% всей теплоты конденсации в виде полезной теплоты. Там, где для рекуперации теплоты применяются хладагенты на гидрофторуглеродной основе (ГФУ), она, как правило менее коммерчески оправдана, поскольку температура нагнетания и количество рекуперируемой теплоты ниже.

Преимущества для предприятия

- Экономия энергии может быть достигнута за счет уменьшения затрат прямого нагрева воды. Экономия может быть значительной на объектах, использующих большое количество горячей воды;

- Установка форконденсатора снижает нагрузку на основные устройства отвода теплоты, позволяя системе работать при несколько пониженном давлении нагнетания. Это может компенсировать эффект потери давления хладагента в теплообменнике, если оборудование будет тщательно подобрано;

- Экономия электроэнергии может быть достигнута за счет снижения энергопотребления компрессора высокой ступени, если на линии нагнетания низкой ступени установлен форконденсатор.

Ожидаемое энергосбережение

Достигаемая экономия зависит от:

- режима работы предприятия. Предприятие, имеет непрерывную потребность в горячей воде, так что теплота перегрева паров и охлаждения масла может использоваться непрерывно, в отличие от предприятия, требующего большого количества воды в течение короткого периода времени каждый день;

- нагрузки на холодильную систему, так как производство горячей воды изменяется прямо пропорционально этой нагрузке;

- емкости для хранения горячей воды. Большая емкость хранилища увеличивает экономию на предприятиях, требующих большое количество горячей воды;

- используемого хладагента. Аммиачные или углекислотные установки обеспечивают большую рекуперацию теплоты при более высоких температурах, чем, например, установки на R134a;

- требуемой температуры воды.

Внедрение технологии

Данные для подбора

Минимальная информация, необходимая для внедрения системы рекуперации теплоты:

- количество компрессоров;

- марка, модель и тип каждого компрессора;

- количество конденсаторов;

- тип конденсатора (с воздушным охлаждением, водяным охлаждением или испарительным);

- потребность в горячей воде и требуемая температура воды;

- свободное пространство для установки оборудования.

Требования к оборудованию

Для рекуперации теплоты от нагнетания паров и охлаждения масла Вам понадобятся:

- Теплообменник для снятия перегрева: кожухотрубный тип хорош тем, что он облегчает механическую очистку труб. Хладагент будет находиться на стороне обечайки, а вода – в трубках. Пластинчатые теплообменники также могут быть использованы, но с течением времени, из-за загрязнения, может потребоваться химическая очистка. Пластинчатые теплообменники стоят дешевле и требуют меньшего монтажного пространства по сравнению с кожухотрубными теплообменниками аналогичной мощности.

- Теплообменник охлаждения масла: опять же, кожухотрубный тип лучше, по той же причине. Масло будет находиться на стороне обечайки, а вода — в трубках.

- Трехходовой терморегулирующий клапан на линии возврата масла: это позволит поддерживать температуру возврата масла на подходящем уровне для нормальной работы компрессора.

- Изолированные резервуары для горячей воды: размер резервуаров должен соответствовать потребностям предприятия в горячей воде.

- Насос циркуляции горячей воды с приводами переменной скорости (VSD) для циркуляции горячей воды между резервуарами и теплообменниками. Насос управляется VSD на основе температуры горячей воды на выходе из масляного теплообменника.

- Циркуляционные насосы горячей воды для подачи к потребителям.

- Трехходовые смесительные клапаны являются необязательными и могут потребоваться для контроля температуры подачи к потребителям, особенно на объекте, где требуется горячая вода при различных температурах.

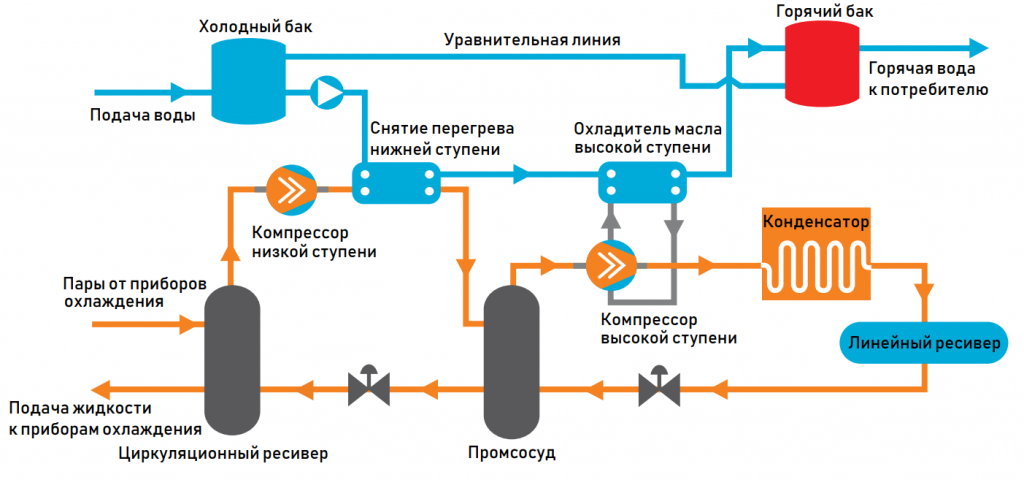

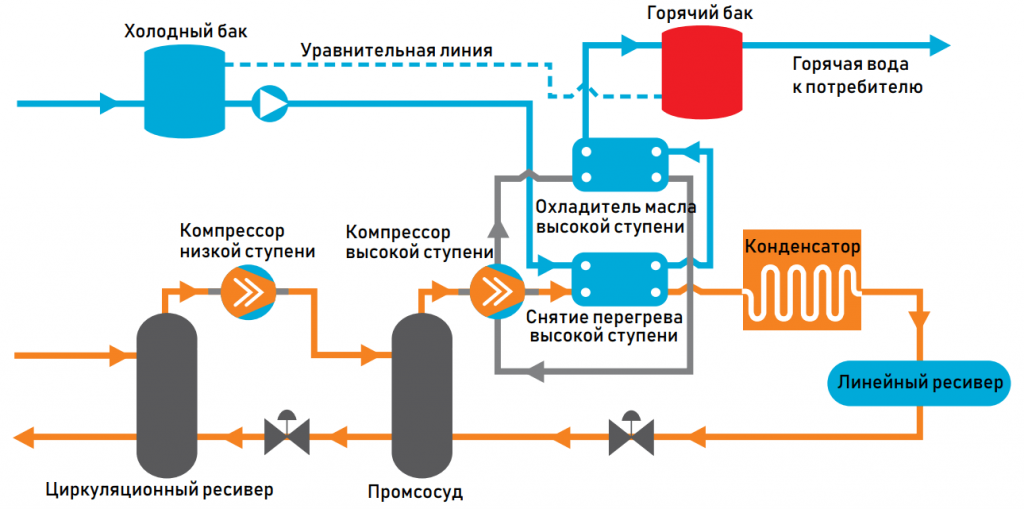

На рисунках 1 и 2 показаны две схемы рекуперации теплоты:

Рисунок 1: Схема системы рекуперации низкопотенциальной теплоты

Рисунок 2: Схема системы рекуперации высокопотенциальной теплоты

Примечание: эти схемы показывают концепцию. Промышленные холодильные системы обычно содержат несколько компрессоров высокой ступени, так что решение будет включать общий теплообменник нагнетаемых паров хладагента и масляный радиатор для каждого компрессора высокой ступени.

Предполагаемая финансовая прибыль

Капитальные затраты на реализацию рекуперации теплоты зависят от:

- необходимого размера форконденсаторов и маслоохладителей;

- необходимого количества маслоохладителей;

- необходимости резервуаров;

- необходимого количества трубопроводов (аммиак, горячая вода) и изоляции.

Таблица 1: параметры, используемые для оценки экономии энергии за счет рекуперации теплоты

| Параметр | Значение |

| Холодильная нагрузка на низкую ступень | 500 кВт |

| Температура всасывания низкой ступени | -35*C |

| Промежуточная температура | -2*C |

| Температура конденсации | 35*C |

Примечания к таблицам 1-3:

- Оборудование в этих расценках не включает резервуары для горячей воды и насосы горячей воды.

- Для оценки затрат был принят один компрессор высокой ступени, поэтому в калькуляции расходов был указан один охладитель масла.

- Предполагается, что средняя стоимость электроэнергии составляет 0,15 доллара за кВт*ч.

- Предполагается, что средняя стоимость газа составляет 10 долларов за ГДж.

Следующие расчетные затраты и экономия основаны на двух сценариях рекуперации теплоты:

Рекуперация теплоты низкой ступени

Таблица 2а: Затраты, используемые для оценки экономии энергии - снятие перегрева паров нижней ступени и охлаждение масла

| Наименование | Оценочная стоимость |

| Оборудование | $ 10,000–$ 30,000 |

| Работа | $ 10,000–$ 20,000 |

| Инжиниринг | $ 7,000 |

| Программирование | $ 5,000 |

| Итого | $ 32,000–$ 62,000 |

Таблица 2b: Энергосбережение и окупаемость - снятие перегрева паров нижней ступени и охлаждение масла

| Экономия газа (ГДж/год) | Экономия газа ($/год) | Экономия эл. эн. (кВт*ч/год) | Экономия эл. эн. ($/год) | Общая экономия ($/год) | Проектная стоимость ($) | Срок окупаемости (год) |

| 1,670 | 16,700 | 23,000 | 3,450 | 20,150 | 32,000–62,000 | 1.6–3.1 |

Снятие перегрева паров верхней ступени

Таблица 3а: Затраты, используемые для оценки экономии энергии - снятие перегрева паров верхней ступени и охлаждение масла

| Наименование | Оценочная стоимость |

| Оборудование | $ 10,000–$ 30,000 |

| Работа | $1 0,000–$ 20,000 |

| Инжиниринг | $ 7,000 |

| Программирование | $ 5 ,000 |

| Итого | $ 32,000–$ 62,000 |

Таблица 2b: Энергосбережение и окупаемость - снятие перегрева паров верхней ступени и охлаждение масла

| Экономия газа (ГДж/год) | Экономия газа ($/год) | Экономия эл. эн. (кВт*ч/год) | Экономия эл. эн. ($/год) | Общая экономия ($/год) | Проектная стоимость ($) | Срок окупаемости (год) |

| 2,200 | 22,000 | – | – | 22,000 | 32,000-62,000 | 1.5–2.8 |

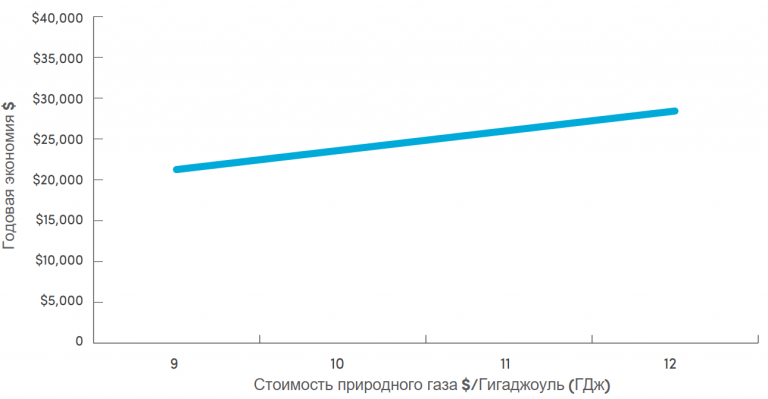

На рис. 3 показано изменение возможной экономии затрат на природный газ при различных ценах на газ для примера рекуперации теплоты высокой ступени.

Рис. 3: Экономия в зависимости от стоимости газа при снятии перегрева высокой ступени

Пример применения : Rivalea Australia

Компания Rivalea Australia, внедрила рекуперацию теплоты от нагнетаемых компрессором паров и охлаждения масла и снизила свои затраты на сжиженный природный газ на 65 000 долларов в год.

Таблица 4: Rivalea Australia энергосбережение и окупаемость - рекуперация теплоты

| Экономия газа (ГДж/год) | Экономия эл. эн. ($/год) | Другие снижения затрат (обслуживание и т.д.) ($/год) | Итого снижение затрат ($/год) | Капитальные затраты ($) | Срок окупаемости (год) | Влияние на окружающую среду (тонн CO2 в год) |

| 2,200 | 65,000 | 0 | 65,000 | 300,000 | 4.6 | 130 |

Компания Rivalea Australia управляет крупным мясоперерабатывающим предприятием в штате Новый Южный Уэльс, и в прошлом ежегодно потребляла около 50 000 ГДж сжиженного газа, что ежегодно обходилось более чем в 1 миллион долларов. Сжиженный газ в основном потреблялся большим котлом для производства пара и горячей воды. Горячая вода использовалась для мытья, чистки и других целей.

В 2012 году компания Rivalea определила значительную возможность экономии сжиженного газа – рекуперацию теплоты от холодильной установки на месте для производства горячей воды.

Проект включал в себя:

- установку теплообменника снятия перегрева высокой ступени на общей линии нагнетания холодильной установки;

- установку рекуперации маслоохладителей на двухступенчатые винтовые компрессора, которые работают большую часть времени;

- установку резервуара для горячей воды для хранения горячей воды вместе со всеми сопутствующими трубопроводами для подсоединения бака.

В системе используются две ступени рекуперации теплоты: сначала вода подается через теплообменник снятия перегрева с паров нагнетания, затем она подается через маслоохладители для дальнейшего нагрева.

Рекуперация теплоты достигает температуры горячей воды 70°C. Ежегодная экономия энергии составляет 2200 ГДж (4,4% от годового использования газа на объекте) за счет сокращения потребления сжиженного газа. Это соответствует финансовой экономии в размере 65 000 долларов в год.

«Система рекуперации тепла сыграла стабилизирующую роль в нашей системе горячего водоснабжения, снизив общее потребление сжиженного газа в сложных производственных условиях. Установленная инфраструктура и контрольно-измерительные приборы позволили нам внимательно следить за производством горячей воды и планировать будущие дополнительные варианты рекуперации теплоты из других источников.»- Ян Лонгфилд, старший сотрудник по охране окружающей среды компании Rivalea

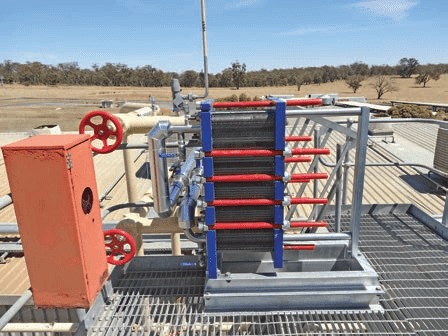

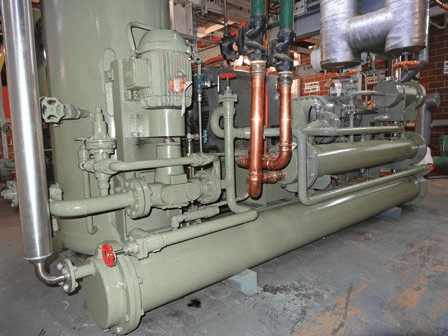

Рисунок 4: система рекуперации теплоты компании Rivalea Australia:

A. Форконденсатор.

B. Теплообменник рекуперации теплоты масла.

C. Аккумулирующий бак горячей воды.

Источник: NSW Department of Planning, Industry and Environment environment.nsw.gov.au