Ожидаемый потенциал энергосбережения до 15 %

Общие сведения

- Принцип: нивелировать эффект неэффективной разгрузки винтового компрессора золотниковым клапаном за счет осуществления регулирования скорости компрессора.

- Преимущества: повышает эффективность системы, улучшает жизненные циклы компрессора и стабилизирует давление всасывания.

- Сбережения: потенциал энергосбережения для типового холодильника может достигать 15%, с возможным сроком окупаемости до 2 лет.

- Простота реализации: предполагает установку регуляторов скорости (VSD) и внесение изменений в центральный PLC холодильой системы.

Общие положения

Большинство крупных промышленных холодильных установок используют несколько компрессоров. В большинстве случаев система управления компрессорами поддерживает и контролирует производительность без необходимой оптимизации эффективности. Кроме того, винтовые компрессора часто разгружаются с помощью золотникового управления и в результате они неэффективны при работе с частичной нагрузкой. Для крупномасштабных промышленных холодильных установок характерно наличие нескольких винтовых компрессоров, обычно работающих с частичной нагрузкой и, следовательно, неэффективно.

Регулирование золотниковым клапаном в сравнении с регулированием скорости вращения

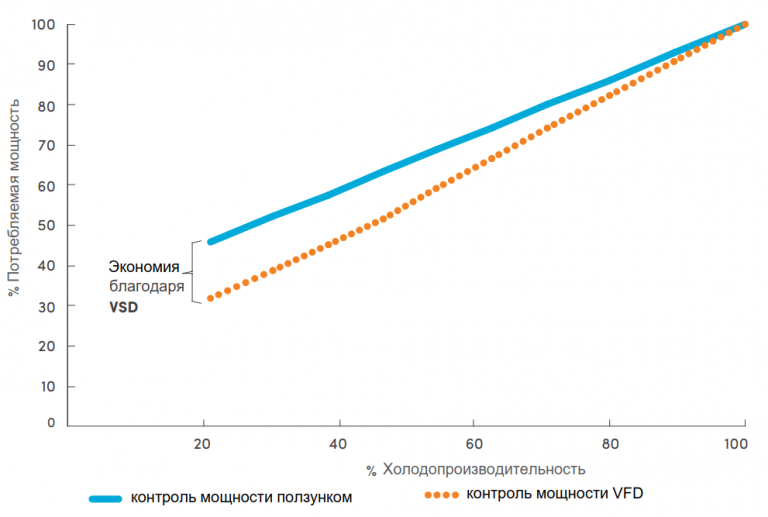

Золотниковые клапаны, используемые в промышленных винтовых компрессорах для снижения холодопроизводительности — заведомо неэффективны. Это утверждение верно независимо от того, открывается ли золотниковый клапан плавно или ступенчато, например 100%, 75%, 50% или 25%. Положение ползунка примерно соответствует холодильной мощности компрессора.

Как показано на рис. 1, при использовании ползункового управления снижение холодопроизводительности винтового компрессора по отношению к потребляемой мощности является непропорциональным. Например, в положении 30% от полного закрытия, холодопроизводительность винтового компрессора составляет приблизительно 40%, в то время как потребляемая мощность чрезмерна примерно на 60%. Альтернативой управлению золотниковым клапаном является использование VSD для модуляции производительности компрессора. Кроме того, снижение холодопроизводительности по отношению к энергопотреблению практически равнозначно, особенно между 40% и 100% холодопроизводительности

Рисунок 1: сравнение регулирования золотниковым клапаном и VSD

Логика регулирования производительности компрессора

Для промышленной холодильной установки, использующей несколько винтовых компрессоров, внедрение качественного ступенчатого регулирования компрессора и контроля производительности может обеспечить значительную экономию энергии. Регулирование производительности может быть достигнуто либо с помощью регулирования переменной скорости, либо с помощью эффективного управления золотниковым клапаном. Эффективным рабочим диапазоном регулирования компрессора золотниковым клапаном считается 75% и 100%. На поршневых компрессорах регулирование производительности достигается активным управлением цилиндрами.

Автоматизированная система ступенчатого регулирования компрессора учитывает различные компрессоры в холодильной установке и постепенно включает их (при увеличении нагрузки) или выключает (при уменьшении нагрузки) в зависимости от давления всасывания.

Заметка

Особое внимание должно быть уделено тому, чтобы компрессоры работали как можно более эффективно, т. е.:

- Запуск винтовых компрессоров с регулируемой скоростью вращения при положении золотникового клапана от 75% до 100% и регулировании скорости до минимума 50%

- Запуск винтовых компрессоров с ползунковым управлением в диапазоне от 75% до 100% скольжения.

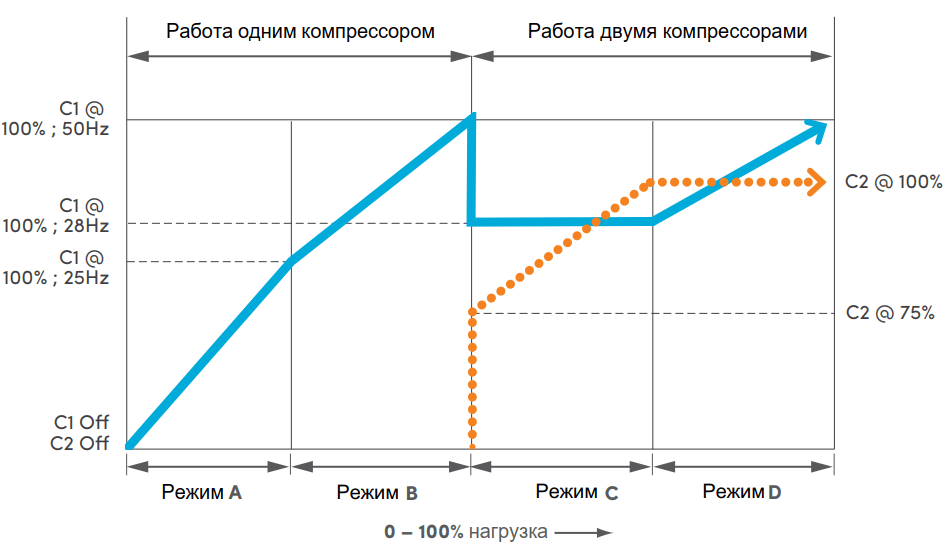

На рисунках 2 и 3 показан пример холодильной установки с двумя винтовыми компрессорами, один из которых является регулируемым по частоте вращения. На рис. 2 показана последовательность загрузки компрессоров, а на рис. 3 -последовательность их разгрузки.

Рисунок 2: Пример эффективной последовательности загрузки на двухкомпрессорной холодильной системе

Для этой системы определены четыре режима работы. Во время увеличения нагрузки С1 сначала управляется скольжением золотника (режим А) до тех пор, пока он не достигнет 100% положения скольжения при 25 герцах (минимальная скорость), после чего его скорость увеличивается между 25 и 50 герцами (режим В). Когда C1 находится на 50 герцах и нагрузка все еще увеличивается, C2 включается и сразу же загружается в положение скольжения золотника 75%. В это время С1 вынужден снижать свою скорость из-за резкого увеличения мощности. Затем C2 управляется скольжением между 75 и 100% (режим C), после чего скорость C1 может быть снова увеличена между 25 и 50 герцами (режим D).

Рисунок 3: Пример эффективной последовательности разгрузки на двухкомпрессорной системе

При уменьшении нагрузки соблюдается обратная логика. Управляющая программа должна иметь достаточные «мертвые зоны» (температурные диапазоны, в которых не производится никаких изменений), запрограммированные таким образом, чтобы избежать непрерывного изменения режимов и короткого цикла работы компрессоров.

Заметка

Автоматизированная программа подготовки компрессоров для крупной промышленной установки с несколькими работающими компрессорами должна включать еженедельную или ежемесячную последовательность включений, чтобы все компрессоры работали в течение равного количества часов. Если бы холодильная система имела один компрессор на VSD, то это была бы машина базовой нагрузки независимо от ее часов работы. Если на заводе есть несколько компрессоров, которые изношены или предназначены только в качестве резервных, они всегда будут последними в последовательности включения и, следовательно, будут работать только во время высокой нагрузки на систему.

Преимущества для системы

Оптимизированная и четко определенная система управления ступенями компрессора и производительностью:

- способствует эффективной работе за счет активного управления скольжением золотника (от 75% до 100% мощности) на винтовых компрессорах, активного управления цилиндрами на поршневых компрессорах и активного регулирования скорости на компрессорах с поддержкой VSD, что позволяет экономить значительное количество энергии. Установка VSD также обеспечивает функцию «мягкого пуска» компрессора, предотвращая тем самым скачки мощности во время пуска и продлевая срок службы двигателя;

- предотвращает работу нескольких компрессоров при частичной нагрузке, что является основной причиной неэффективности обычных промышленных холодильных установок;

- предотвращает работу компрессоров на коротком цикле, определяя соответствующие мертвые зоны во время различных режимов работы;

- стабилизирует давление всасывания в системе;

- задействует компрессора на регулярной основе (еженедельно / ежемесячно), чтобы разделить базовую нагрузку и, следовательно, генерировать равные часы работы на всех компрессорах.

Достижимая экономия

Потенциальная экономия, достигаемая за счет автоматизированного управления производительностью компрессором, зависит от следующих факторов:

- профиль нагрузки установки;

- количество, размер и состояние компрессоров системы.

Экономия может составлять до 15%!

Для реализации автоматизированной логики ступенчатого управления компрессором и управления производительностью Вам потребуется:

- датчик давления всасывания;

- потенциометр золотникового клапана для каждого винтового компрессора, подключенный к главному контроллеру установки;

- соленоиды управления производительностью для поршневых компрессоров, подключенные к главному контроллеру установки;

- VSD на выбранных компрессорах;

- достаточные возможности аппаратного и программного обеспечения управления для определения логики.

Заметка

Максимальная экономия может быть достигнута, если логика управления оптимизирована для всего диапазона ожидаемых условий эксплуатации. Без процесса оптимизации оценки экономии могут быть ниже, как правило, на 30-40% от вышеуказанных показателей.

Расчетная финансовая прибыль

Капитальные затраты на реализацию логики ступенчатого управления компрессором и регулирования производительности зависят от следующих факторов:

- количество компрессоров в системе;

- количество компрессоров, которые должны быть оснащены VSD.

Для рассмотренного и смоделированного выше примера типовые капитальные затраты могут быть следующими:

Таблица 7а: Затраты, используемые для оценки экономии энергии

| Пункт | сметная стоимость |

| Оборудование | $20,000 — $ 80,000 |

| Работа | $5,000 — $20,000 |

| Инжиниринг | $8,000 |

| Программирование | $6,000 |

| Итого | $ 39,000 — $ 114,000 |

Таблица 7b: Энергосбережение и окупаемость

| Потребление эл. эн. обычной системы (кВт ч/год) | Потребление эл. эн. усовершенствованной системы (кВт ч/год) | Экономия эл. эн. (кВт ч/год) | Экономия эл. эн. ($/год) | Вложения ( $ ) | окупаемость (год) |

| 2,135,000 | 1,628,000 | 507,000 | 76,050 | 39,000–114,000 | 0.5–1.5 |

Оборудование, в вышеуказанной стоимости, включает в себя VSD на 315 кВт, два потенциометра золотникового клапана, экранированные кабели, электрическую проводку, корпус для VSD и дополнительное оборудование PLC. Предполагается, что средняя стоимость электроэнергии составляет 0,15 доллара за кВт*ч.

Источник: NSW Department of Planning, Industry and Environment environment.nsw.gov.au